Natürlich spricht Marty McFly von Unterhaltungselektronik, das Maß an Ingenieurskunst, Forschungsarbeit und Materialverständnis, das in einem perfekt verarbeiteten Satz Eisen steckt, ist allerdings kaum geringer als das in einem DVD-Player. Kein Wunder also, dass die Japaner nicht nur die beste Unterhaltungselektronik, sondern auch mit die besten Eisen für die Golfplätze dieser Welt bauen.

Im Firmenhauptquartier von Mizuno in Osaka kann man dieses Streben der Ingenieure, immer bessere Lösungen für die Probleme des Golfschlägerbaus und die Stahlverarbeitung zu finden, an imposanten Schaukästen, die mit Schlägern aus der Vorkriegszeit bis heute gefüllt sind, beobachten. Denn die Golfgeschichte von Mizuno reicht deutlich weiter zurück als die fast aller westlichen Marken.

"Seit 1933 werden bei Mizuno Eisen im Schmiedeverfahren hergestellt. Die Geschichte unserer gegossenen Eisen geht zurück bis in die 70er. Seit dieser Zeit haben wir durchgehend beide Fertigungsverfahren im Produktportfolio", erklärt Masao Nagai, weltweiter Chef der Mizuno-Golf-Produktentwicklung. Die Mizuno-Geschichte beginnt allerdings bereits 1906, als der leidenschaftliche Baseball-Fan Rihachi Mizuno ein kleines Sportgeschäft eröffnete, das sich auf maßgeschneiderte Baseballuniformen und Sportkleidung spezialisierte. Eigene Baseballs waren die ersten Sportgeräte, die Mizuno wenige Jahre später entwickelte, und diese Bälle wurden aufgrund ihrer exzellenten Qualität schnell die populärsten im baseballverrückten Japan. 1927 wurde das Produktportfolio um Skier erweitert und 1933 kamen dann die ersten Golfschläger dazu. Das schnelle Wachstum des Unternehmens wurde nur vom Zweiten Weltkrieg gebremst, als die Mizuno-Werke den Regierungsbefehl erhielten, anstelle von Golf- und Baseballschlägern nun Metallteile für Militärgleiter zu bauen. Nach dem Krieg standen ab 1946 zunächst Küchenutensilien und Möbel auf dem Produktionsplan, bevor wenige Jahre später auch die Sportartikelproduktion wieder anlief und schnell an die alten Erfolge anknüpfen konnte. Trotz guter Verkaufszahlen konzentrierte man sich bei Mizuno jedoch hauptsächlich auf den heimischen Markt - eine Strategie, die sich in den 80ern als problematisch erweisen sollte.

»TIGER WOODS SPIELTE BEINAHE SEINE GESAMTE AMATEURZEIT BIS 1996 EISEN VON MIZUNO UND GEWANN MIT DIESEN AUCH NOCH SEIN ERSTES MASTERS 1997.«

Ganz anders schlugen 1984 die MS-1-Eisen ein. Die klassischen Muscleback-Blades sorgten für mächtig Furore auf der PGA Tour und eine Menge Profis nahmen die Eisen umgehend ins Bag. Für Mizuno war es der erste große Schritt ins globale Profigolf und der Beginn einer beeindruckenden Erfolgsserie in den 90ern. Ein bis Anfang der 90er-Jahre nur Insidern bekannter Nachwuchsspieler namens Tiger Woods spielte beinahe seine gesamte Amateurzeit bis 1996 Eisen von Mizuno und gewann mit diesen auch noch sein erstes Masters 1997, obwohl er zu diesem Zeitpunkt schon längst den Ausrüster gewechselt hatte. Dieser Sieg in Augusta markierte den vorläufigen Höhepunkt von Mizuno im Profigolf, denn Tigers erstes Grünes Jackett bedeutete, dass der Master-Sieg in sechs der vergangenen zehn Jahre2 mit Eisen von Mizuno erspielt wurde.

Mit einem Gesamtumsatz von 1,6 Milliarden Dollar war Mizuno 1993 der größte Sportartikelhersteller der Welt geworden und die Golfsparte hatte sich mit einem Anteil von sieben Prozent am globalen Golfmarkt ebenfalls hervorragend entwickelt. Die Bereitschaft, in Grundlagenforschung zu investieren und eigene Fertigungsmethoden zu entwickeln, die die eigenen Golfschläger um einen Faktor bereichert, den die Konkurrenz nicht zu bieten hat, war ein wichtiger Baustein für diesen Erfolg.

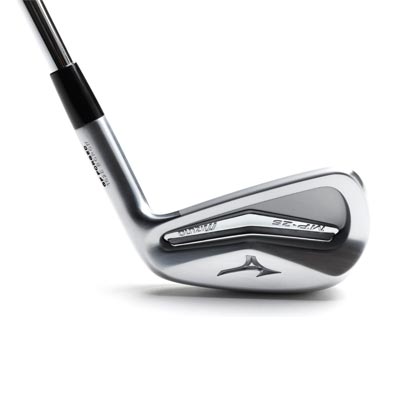

Eine dieser Fertigungsmethoden, die nur Mizuno zur Verfügung steht, ist das Grain Flow Forging, der Grund, warum sich geschmiedete Mizuno-Eisen so butterweich anfühlen.

Im Schmiedewerk Chuo Kogyo3 in Hiroshima werden Mizuno-Schlägerköpfe im Grain-Flow-Forging-Verfahren hergestellt. Nur Mizuno nutzt diesen Prozess, der mit 1025E4-Pure-Select-Carbon-Stahlrohlingen beginnt. Diese Ausgangsstücke aus Stahl werden zunächst in verschiedenen Arbeitsschritten gezogen und gebogen, um sicherzustellen, dass die Körnung des Metalls in Linie gebracht wird.

"Alles, was wir bei der Verarbeitung des Stahls tun, ist darauf ausgerichtet, die Metallstruktur so lang und so uniform wie möglich zu machen", erklärt uns David Llewellyn, Chef der Entwicklungsabteilung, während unserer Tour durch Mizunos Amerika-Zentrale bei Atlanta. "Ein guter Schreiner schaut auf der Suche nach Holz immer nach langen und möglichst eng beieinanderliegenden Fasern. Dann kann er sicher sein, hervorragendes Holz gefunden zu haben. Das Gleiche gilt auch für Stahl, nur dass man die Struktur hier nicht sehen kann, es sei denn, man schneidet den Stahl auf und untersucht ihn unter einem Mikroskop." Verläuft diese Struktur sauber in eine Richtung, beim Schlägerkopf wäre das vom Heel in Richtung Toe, ist das Eisen später auf dem Golfplatz nicht nur in der Lage, konstantere Ergebnisse, sondern auch ein besseres Feedback zu liefern. Hierin liegt der Grund, warum perfekt getroffene Mizuno-Blades ein butterweiches Feedback liefern und der Golfer förmlich spüren kann, wie der Ball komprimiert wird. Der Ball wird bei andersartig geschmiedeten oder gar gegossenen Eisen genauso komprimiert, die uniforme Struktur des Stahls bei Mizuno lässt den Schlägerkopf dagegen länger vibrieren. Diese Vibration nennt der Volksmund Feedback.

Die Produktpalette besteht jedoch nicht nur aus geschmiedeten Eisen. 2010 schaffte es die JPX-Serie aus Japan, die dort bereits seit fünf Jahren Erfolge gefeiert hatte, auf den Weltmarkt. Es war der erste wirkliche Versuch von Mizuno, mit einem gegossenen Eisen auf dem Weltmarkt für Game-Improvement-Schläger zu bestehen. Die jahrelange Erfahrung mit dieser Fertigungsmethode in Japan half dabei natürlich enorm, denn bei Mizuno Golf wird zwischen dem japanischen und weltweiten Markt stark unterschieden. Für die Golfer im Heimatland unterhält Mizuno in der Firmenzentrale eine eigene Entwicklungsabteilung, die das Sortiment für den japanischen Markt entwickelt. Die zweite Entwicklungsabteilung um David Llewellyn in Atlanta kümmert sich um den Rest der Welt und selbstverständlich ist sich keines der beiden Teams zu fein dafür, sein Wissen mit den Kollegen auf der anderen Seite des Pazifiks zu teilen. Insgesamt sind bei Mizuno etwa 25 Ingenieure und Designer beschäftigt, die sich um die Neuentwicklungen kümmern.

"Als wir die JPX-800-Eisen vor fünf Jahren vorstellten, wurde der Markt für gegossene Eisen von Giganten wie Callaway, TaylorMade, Ping und Cobra beherrscht, doch die JPX-Linie hatte umgehend Erfolg", erzählt David. "Mittlerweile sind wir bei den JPX-850-Eisen angekommen und es ist unser meistverkauftes Eisenmodell." Vor zehn Jahren wäre es noch undenkbar gewesen, dass der weltweite Topseller von Mizuno nicht geschmiedet ist.

War in den 90ern Nick Faldo Aushängeschild der Marke auf der PGA Tour, hat diese Rolle bereits seit geraumer Zeit Luke Donald eingenommen. Die Zusammenarbeit zwischen Luke und Mizuno beschränkt sich nicht nur auf das Tragen eine Caps und das Spielen der Schläger. "Sämtliche Prototypen, die wir entwickeln, werden irgendwann in der Designphase auch einmal von Luke geschlagen und er gibt uns sehr wertvolle Anregungen. Eisen, die seiner Güteklasse entsprechen wie die MP25, testet er während der Entwicklungsphase mehrfach und bringt viel von seinem Wissen und seiner Erfahrung mit ein. Er ist sehr genau und spürt jeden kleinen Fehler im Design sofort", beschreibt David Llewellyn die Zusammenarbeit mit der ehemaligen Nummer eins der Welt.

Die Amateurgolfer, die Mizuno-Eisen ins Bag nehmen, sind jedoch kaum weniger anspruchsvoll als Luke Donald, denn 80 Prozent aller Schläger, die Mizuno weltweit verkauft, werden mittlerweile auf ihre neuen Besitzer gefittet ausgeliefert. Schließlich macht es keinen Sinn, 83 Jahre Ingenieurskunst dadurch zunichtezumachen, dass der Schaft nicht zum eigenen Schwung passt.